Ing. Jan Tomáš, TÜV Rheinland Česká republika s.r.o.

Jan Ondrouch, TÜV Rheinland Česká republika s.r.o.

Samozřejmě se v tomto příspěvku omezíme především na „pasivní“ bezpečnost tlakových zařízení, tedy na kvalitativní úroveň udržet konkrétní médium v tlakovém zařízení při splnění dnešních požadavků nejen z hlediska pevnosti zařízení, ale i těsnosti a s tím související bezpečnost obsluhy, blízkého okolí tlakového zařízení a v neposlední řadě i dlouhodobého vlivu na životní prostředí regionu se zpracovatelskou výrobou.

Předpokladem je, že žádné tlakové zařízení není těsné a od roku 2005 jsou zavedeny PLATNOU normou ČSN EN 13555 i tzv. třídy těsnosti (dokonce některé překlady norem do češtiny uvádí i termín „netěsnost“, což by se sice zdálo jako logičtější výraz, ale překladatelé nesmí v žádném případě měnit termíny originálního znění vydaného evropského standardu).

Nově tedy v 21. století přichází i požadavek systematického sledování bezpečnosti a jeho komplexního vyhodnocení pro každé tlakové zařízení.

(Pevnost + Těsnost = Bezpečnost) + Systematičnost = Mechanická Integrita

Provozovatelům stále chybí systematicky vedené informace a přehled o tom, co v tlakových zařízeních kde kdo naistaloval či měnil a s tím i související technické podklady.

Pokud jste společností v oblasti petrochemie, montážní firmou nebo pracujete v potravinářství – pak nesete odpovědnost za zajištění požadované mechanické integrity (dále jen zkratka MI) vašeho provozu. Je to obsáhlá problematika, která určuje stupeň bezpečnosti provozu tlakových zařízení zpracovatelského procesu, plánovaných činností údržby a zbytkové životnosti výrobního zařízení. TÜV Rheinland poskytuje potřebné služby a odpovídající úroveň kvality pro zajištění dostatečného prověření MI. Zvlášť pokud jde o nádrže či celá tankoviště a potrubní trasy.

Naši zkušení, certifikovaní pracovníci jsou plně kvalifikovaní prověřit a vyzkoušet tyto procesy, určit odpovídající program/přístup k sledování MI a poskytnout potřebné informace k implementaci MI zahrnující:

MI Program

- Inspekce a monitoring poškození zařízení vlivem koroze

- Implementace inspekčních MI dat a jejich správa

- Příležitostné zhodnocení kondice tlakového zařízení a stav jeho bezpečnosti

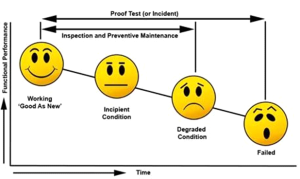

- Strategie údržby má spolehlivé podklady pro prediktivní rozhodování

Process Safety Management – systém řízení bezpečnosti

- Klasifikace zařízení podle AICE (institut amerických chemických inženýrů)

Dokumentované postupy MI

- Přístup k dokumentovaným postupům pro členy MI týmu, operátorům, údržbě

MI správa kvalifikací

- Školení personálu

- Certifikace nebo kvalifikace personálu

- Procedury pro přezkoušení či aktualizaci znalostí jednotlivých kvalifikací a údržbářských technik

- Formulace principu „Management of change“ – řízení změn, pro něž je účast a konzultace pracovníků klíčová k nalezení vhodných řešení

- Fenomén efektu „pracovníků vyššího věku“

Inspekce a zkoušky

event. typové „checklist“y doporučených kontrol od výrobce pro pokročilejší systémy údržby – preventivní údržbářské procedury

- Tlakových aparátů (kolon, reaktorů, výměníků atd.), nádob a příp. sestav

- Skladovacích nádrží, tankovišť

- Potrubních systémů

- Armatur

- Hadic

- Regulačních přístrojů a zařízení

- Čerpadel a rotačních strojů

Správa nedostatků a plánovaných oprav včetně revizí, inspekcí nebo zkoušek

Zabezpečování kvality a související kontroly

Technická pravidla pro provozní bezpečnost reprodukují stav techniky nebo použití nejlepší dostupné techniky (BAT – Best Available Technique), které odpovídají zjištěným pracovním znalostem daného oboru, konkretizují vyhlášku pro provozní bezpečnost s ohledem na stanovení a vyhodnocení možných ohrožení nedostatečnou funkcí použitých prostředků. Tlaková zařízení by neměla být údržbou nebo montáží, vědomě či nevědomě poškozována z důvodu úspory času opravy!

Závěrem

Bez systematického nastavení fungujícího systému kvality a MI nelze ve výrobních podnicích dosáhnout spolehlivé a bezpečné integrity tlakových zařízení. Doporučeno jest – termínově naplánovat pracovní postupy, provést přípravu podkladů, provést servisní činnost, vydat kontrolní záznamy pracovních postupů, sledovat spolehlivost provozu/těsnosti a v případě poruch zajistit „systematická“ nápravná opatření.

Literatura

Reuben Laurel, Siemens Process Safety Consulting (July 2016), MECHANICAL INTEGRITY AUDIT, https://inspectioneering.com/webinars/auditing-my-mechanical-integrity-program

TÜV Rheinland Group, Mechanical Integrity Services

http://www.tuv.com/en/corporate/business_customers/materials_testing_and_inspection/materials_mechanical_integrity_testing/mechanical_integrity_services/mechanical_integrity_services.html

Doc. Ing. Jiří Lukavský, CSc. Emise, imise, těsnost, Praha, http://www.techseal.cz/legislativa/emise-imise-tesnost