Ing. Vladimír Dynda, CSc.

APT, spol. s r. o.

S rolí vodíku v současné transformaci energetiky a dopravy se pojí významné naděje. Česká republika díky svým programům a mezinárodním závazkům v rámci Evropské unie propaguje a podporuje dílčí úkoly, a je tak velice pravděpodobné, že základní transformační rysy zná nejen odborná veřejnost. Cílem tohoto příspěvku je přiblížit jeden ze segmentů transformace, a sice využití vodíku v dopravě. I takto definovaný segment je velmi široký a tak je přednáška zaměřena pouze na jeho jediný, nicméně významný prvek – vodíkové plnicí stanice (dále VPS), jejich výstavbu, provoz a některé souvislosti. Za výhodu příspěvku lze považovat to, že se jedná o poznatky z konkrétní praxe v reálném podnikatelském prostředí České republiky za posledních více než 30 měsíců při výstavbě prvních stanic. Hodnotit reálnou situaci a budoucí vývoj autorovi umožňuje desítek let dlouhá praxe v oboru vysokých tlaků technických plynů včetně vodíku v různých oblastech jejich užití.

První vodíkovou plnicí stanici připravila společnost APT, spol. s r. o. v Neratovicích již v roce 2009 ve spolupráci se společností Linde Gas, a. s. pro Ústav jaderného výzkumu v Řeži u Prahy, kde v té době byl vyvíjen Trihybus, neboli autobus s kombinovaným elektropohonem z vodíkových palivových článků, akumulátorů a kapacitorů. Dílo se povedlo a vyvinutý autobus ve své době částečně zajišťoval provoz na jedné z místních linek. Do dnešního dne je VPS v Neratovicích v provozu s výstupním tlakem 350 bar. Slouží k plnění prvních osobních vozů s vodíkovými palivovými články, byť v omezeném režimu. I tak vozy mají akční rádius kolem 300 kilometrů a svoji roli tedy mohou plnit (ověřování, propagace, nábor zájemců o novou techniku).

Vzpomínky na projektování a uvádění do provozu první VPS v Neratovicích společností APT, kdy nebyly vůbec žádné normativní dokumenty, podle kterých by bylo možno posoudit a vyhodnotit dílo, daly podnět pro vypracování Metodiky výstavby a provozu vodíkových plnicích stanic o téměř 10 let později, na prahu předpokládané výstavby sítě VPS v České republice, jako nutné a nezbytné infrastruktury pro rozvoj čisté vodíkové mobility.

V době zpracování metodiky již byly k dispozici harmonizované technické normy, které řešily a řeší způsoby provedení jednotlivých komponent systému VPS, bezpečnostní aspekty prvků a celých sestav, požadavky na čistotu vodíku tak, aby nedegradoval palivové články v jejich výkonu či životnosti, byly normovány připojovací koncovky a byly stanoveny postupy ověřování i dalších stavebních komponent VPS.

Jedná se zejména o normy:

HRS Technical Specifications: EN 17127

Hydrogen quality: EN 17124

Fuelling algorithm: EN 17127 (refers to SAE J2601)

Fuelling connectors: EN ISO 17268

Ovšem stále chyběl uznávaný dokument, který by v obecné rovině investorům a provádějícím organizacím ukázal souvislosti s platnými předpisy při projektování, výstavbě, uvádění do provozu vyhrazených technických zařízení a vlastním provozem VPS, a sjednotil tak náhled kontrolních a povolovacích orgánů ČR na problematiku VPS. Metodiku připravila společnost APT ve spolupráci s ÚJV Řež, ale významný vklad byl především v oponentních stanoviscích celé řady autorit, jako například Technické inspekce České republiky, Generálního ředitelství Hasičského záchranného sboru, Metrologického institutu a dalších odborníků z praxe. Metodiku certifikovala společnost TÜV NORD svým protokolem č. 002/18 dne 17. prosince 2018.

Dokument zaujal Český plynárenský svaz, který se rozhodl vydat metodiku jako technické pravidlo TPG 304 03. Dokument podléhá poměrně krátkým revizním lhůtám s ohledem na dynamicky se vyvíjející obor techniky. V současné době k tomu přistupují i zákon č. 250/2021 Sb. a nový stavební zákon č. 283/2021 Sb. Ani předpisy v oblasti požární bezpečnosti nestagnují a je třeba respektovat i jejich požadavky.

V této situaci Ministerstvo dopravy ČR vypsalo v roce 2018 v rámci akčního programu Čistá mobilita dotační program Doprava na podporu rozvoje výstavby VPS v České republice. Celkově je program zaměřen na poskytnutí cca 600 mil Kč v podobě dotace na výstavbu sítě veřejných VPS a běží již od podzimu roku 2018. Národní akční plán Čistá mobilita podpořila vláda ČR a svým usnesením z 27. 4. 2021 jej schválila.

Do léta 2021 byly schváleny a dotace přislíbeny na podporu realizace projektů veřejných VPS pro společnosti:

- Unipetrol na VPS v Praze Barrandově, v Litvínově a v Brně;

- Dopravní podnik Ostrava;

- Unipetrol na VPS Praha Horní Počernice;

- Unipetrol na VPS v Plzni;

- Dopravní podnik města Ústí nad Labem;

- Unipetrol na VPS Ostrava;

- Energo Tušimice na VPS Janov.

Celkem byla zatím přiznána podpora 9 projektům od roku 2018, tedy od období vypsání dotačního programu. Do doby přípravy tohoto příspěvku nebyla zatím žádná stanice ani postavena a tím ani uvedena do provozu! Znamená to, že v podmínkách České republiky je doba výstavby VPS od vyhlášení soutěže na podporu vybraných projektů delší než 3 roky!

Co je toho příčinou v ČR, když v Kalifornii v téže době uvedli do provozu přibližně 100 vodíkových plnicích stanic?

Odpověď bude asi vrstevnatá a ne vždy snadná. Příspěvkem chci některé aspekty příčin naznačit.

Srovnávání se s Kalifornií nebude úplně přesné, protože v USA byla vyšší počáteční úroveň technického a kvalifikačního zázemí díky rozsáhlým programům NASA s raketovými motory využívajícími vodík. Členské státy Evropské unie sice také nejsou bez znalostí a dílčích zkušeností, ale vodíkový program není zakotven u velkého počtu výrobních společností s významným vývojovým potenciálem. Přitom celá EU rozvíjí program čisté vodíkové mobility současně, najednou. Společenství 500 miliónů lidí potřebuje v krátké době mnoho komponentů pro vodíkové plnicí stanice nebo celé sestavy VPS! V takové situaci na trhu nedominují investoři, ale spíše dodavatelé. Dodací lhůty se prodlužují a téměř standardem je lhůta dodávky VPS od evropské společnosti nejméně 1 rok od závazné a projednané objednávky s okamžitým poskytnutím významných zálohových plateb.

Veřejné nadlimitní zakázky se díky dotacím musí řešit podle zákona o veřejných zakázkách č. 134/2016 Sb., přičemž univerzální podmínkou pro úspěch ve výběrovém řízení je nejnižší cena. V popsané situaci je obtížné plnit smysl a směr zákona a přitom vyjednávat se zahraničním partnerem o pro nás optimálních podmínkách dodávek úzkoprofilového zboží, o které usiluje větší počet dalších zájemců. Ti mají navíc tu výhodu, že nejsou vázáni podmínkami našeho specifického zákona č. 134/2016 Sb.

Další nástrahou jsou předpřipravené smlouvy o dílo od zadavatele, na dodávku VPS podle technického zadání, s definovaným průběhem prací a se zajištěním následného servisu. Tady je dodavatel jakoby v roli společnosti, která dodává jakýsi výrobek „z regálu“, neboli standard, bez ohledu na ještě stále vývojový charakter dodávek VPS v této době. Zajištění servisu se rozumí samo sebou, bez toho by nešlo provozovat žádnou technologii. Na druhou stranu garanci okamžitých servisních zásahů s dodávkami náhradních dílů do 48 hodin po celou dobu 20 let životnosti VPS pod sankcí 10.000,- Kč za každý den zpoždění není ze strany dodavatele jednoduché slíbit a dodržet. Proto vznikají situace, kdy se výběrová řízení ruší, nastupují tržní konzultace a vyjednávání. Následují nová kola výběrového řízení, což má svá pravidla v zákoně č. 134/2016 Sb. o veřejných zakázkách a časově se průběh výběrového řízení natahuje, celkově prodražuje a výstavba VPS odsouvá.

Nárůst nákladů způsobují také požadavky zadavatelů na bankovní garance, které mají jistit spolehlivost dodavatele a stálost jeho výkonu při dodávkách, a podobně je to i s bankovní garancí jistící výkon dodavatele při poskytování servisu. Přitom se nejedná o malé částky, například na stálost výkonu při dodávkách zadavatel požadoval bankovní garanci ve výši 30 mil Kč po dobu výstavby, a 15 mil Kč po celou garanční dobu, tedy na mnoho let! Kromě nárůstu nákladů na zakázku to má ještě další negativní dopad v tom, že se tím vylučují „malé“ společnosti z účasti na výběrovém řízení.

Malé společnosti jsou přitom nositeli potřebného technologického pokroku a svojí pružností nejlépe pokrývají potřeby zadavatelů ve výběrových řízeních. Platí to obecně, platí to i v České republice. V ČR je značný potenciál na projektování, dodávky, montáže a uvádění do provozu vodíkových plnicích stanic. Přitom společností Unipetrol je vysoutěžen dodavatel s kompletní dodávkou technologie od zahraniční společnosti, která se nachází mimo Evropskou unii. Podíl českých společností je v těchto pěti dodávkách téměř nulový.

V České republice pracuje několik společností, které dodávají potřebné výkony pro kompletaci projektů výstavby VPS. Jejich výčet a stručná charakteristika je dále uvedena (v abecedním pořadí):

APT, spol. s r. o., je společnost dlouhodobě od roku 1990 působící na českém, ale i celoevropském trhu v oblasti technických plynů. Získané zkušenosti v oboru vysokých tlaků plynů a vysoké čistoty plynů vyústily v podobě projektů a stavby prvních a zatím jediných dvou vodíkových plnicích stanic vodíku pro dopravní prostředky. Stanice v Neratovicích je na Obr. 01 a stanice v ÚJV Řež na Obr. 02. Mnohé studie proveditelnosti zpracované APT s tématikou vodíku posunuly zadavatele v jejich úsilí dál k projektové dokumentaci. Komplexnost řešení vodíkových plnicích stanic, jako základní pracovní metoda APT, vyvolala potřebu zapojit další společnosti z České republiky, i ze zahraničí, do vývoje a dodávek VPS. Tento přístup se osvědčuje a nyní existuje „neformální klub“ společností, které mohou ve vzájemné spolupráci zajistit pro každého investora úplnou dodávku projektových řešení a vlastních dodávek. Vždy se jedná o realizaci „na klíč“ s uvedením do provozu. Společnost APT zpravidla řeší technologické části projektů, dodávky technologie podle vlastního řešení i nákup prvků od kooperujících společností, montáže technologie a uvádění do provozu, následný servis.

Cheminvest, a. s., je silnou společností v oboru projektování v chemickém průmyslu, velký zájem investorů je zejména o procesní inženýrství, které má ve společnosti velkou tradici. Projekční a organizační složka dokáže zajistit realizaci mnohých staveb a technologických linek. Systematická příprava pro nastupující „vodíkové období“ znamená, že společnost na trhu působí jako aktivní tvůrčí síla se schopností zorganizovat a zastřešit projekty v oboru vodíkové mobility, ale také zdrojů vodíku a jeho aplikací v programech dekarbonizace průmyslu a dopravy.

IGEA, s r. o. je společnost zaměřená na zpracování studií, projektových dokumentací a provádění inženýrské činnosti v oborech plynárenství, energetiky a vodárenství. Podílí se na rozvoji aplikace technologie alternativních paliv pro silniční vozidla, jako jsou stanice CNG, LNG a vodíkové stanice.

MAXIMATOR, německáspolečnost se věnuje oblasti plnění vodíku do vozidel více než 20 let a je jednou z předních společností, které také nabízejí vysokotlaké technologie až do tlaku 25 000 barů. Standardní vzduchem poháněné boostery se úspěšně používají ve vodíkových aplikacích po celou dobu a od roku 2017 je vodíková technologie je jednou z hlavních priorit společnosti MAXIMATOR.

Celé produktové portfolio je vyráběno v závodě Nordhausen. Je tím zajištěna výroba pomocí nejnovějších technologií a 100% kvality. Pobočky MAXIMATOR jsou umístěné po celém světě, jsou odpovědné za uvedení do provozu a servis umístěných technologických prvků a celých sestav. Se zvyšující poptávkou po vodíkových plnicích systémech, plánuje MAXIMATOR rozšířit výrobu, tak aby byl zaručen co nejkratší dodací termín. S rozšířením technologií bylo také potřeba, aby si společnost sama vyráběla svazky lahví a zároveň byly všechny prvky 100% testovány a schváleny podle platné legislativy.

V testovacích laboratořích MAXIMATOR se také provádějí cyklické a destrukční zkoušky, a to včetně zkoušek prováděných přímo s vodíkem. A tímto lze zaručit očekávanou vysokou životnost a spolehlivost komponent MAXIMATOR. Se společností APT, spol. s r. o. je uzavřena smlouva o obchodní spolupráci a memorandum o podpoře vývoje malých systémů.

Tatsuno Europe, a. s., je japonsko–česká, dynamicky se rozvíjející výrobní a obchodní společnost s nabídkou výdejních zařízení pro čerpací stanice pohonných látek. Veškeré výrobky nabízené společností jsou vyvíjeny a vyráběny v Blansku. Spolupracuje především s místními dodavateli materiálů a konečnou montáž provádí sama. Hydraulické komponenty, kterými jsou čerpadla a měřiče poskytující záruku nejvyšší kvality, jsou vyráběny výhradně v Japonsku. Podobné je to i v případě vývoje a výroby výdejních stojanů pro vodíkové plnicí stanice, které jsou výrazným inovativním prvkem v sortimentu společnosti. Výhodou vlastního vývojového zázemí je především možnost dobře „vyladit“ výdejní stojan k ostatním částem systému VPS.

UNIDATAZ, s. r. o., byla založena v roce 1997. Předmětem činnosti společnosti jsou řídicí, pokladní a informační systémy pro čerpací stanice PHM a autocisterny. UNIDATAZ, s r.o., je plně česká společnost orientovaná na zákaznická řešení se silnou vývojovou základnou pro SW i HW řešení. Společnost poskytuje kvalitní a moderní výrobky s důsledným zabezpečením poprodejní péče o zákazníky včetně vlastního servisního oddělení. Při řešení vodíkových plnicích stanic navazuje na téměř čtvrt století trvající dobrou inženýrskou praxi ve vývoji, výrobě a servisu.

Vítkovice Cylinders, a. s., je jeden z největších světových výrobců bezešvých ocelových lahví, významný producent tlakových nádrží, vysokotlakých akumulátorů a mlecích koulí. Jedná se o společnost s dlouholetou tradicí, vysokou produktivitou práce a mimořádnou kvalitou výrobků. Má jasně definovány strategické cíle a vize s moderními výrobky, investuje do technického výzkumu a rozvoje a upřednostňuje dlouholeté a perspektivní obchodní vztahy. Pro oblast vodíkových plnicích stanic Vítkovice Cylinders vyvinuly účelové sestavy z tlakových lahví. V nich jsou optimalizovány technické parametry při respektování vysoké technologičnosti sestav z hlediska bezpečnosti a spolehlivosti vysokotlakých zásobníků vodíku.

Uvedený přehled by měl naplnit české investory optimismem, že jejich záměry má kdo řešit, a že pro dodávky je také zajištěn potřebný servis a i případné úpravy systémů VPS do budoucna.

V čem vlastně spočívá obtížnost technického a bezpečnostního řešení vodíkových plnicích stanic? Vždyť jsou již několik let zaužívané stanice stlačeného zemního plynu (CNG) nebo zkapalněné uhlovodíkové směsi LPG. Ve stručnosti lze uvést následující odlišnosti.

Zásadní rozdíly mezi vodíkem a ostatními používanými palivy (CNG, LNG, LPG, benzín, motorová nafta) jsou v:

- vodík má nejvyšší rychlost rozptylování ve vzduchu;

- vodík má nejširší rozsah dolní a horní meze výbušnosti ve vzduchu;

- vodík má nejvyšší stechiometrickou koncentraci ve vzduchu;

- vodík má nejvyšší hodnotu maximální laminární rychlosti hoření;

- vodík má nejnižší hodnotu minimální iniciační energie.

Specifické vlastnosti vodíku, které musí být při stavbě VPS a jejím provozu respektovány, případně využívány, jsou následující:

- Vzhledem k velmi malé velikosti molekul vodík difunduje do různých materiálů. V krajních případech jsou některé materiály vůči vodíku až průlinčité a zvyšují pravděpodobnost jeho úniku. Proto počet spojů vodíkového systému musí být minimalizován a pro tyto účely musí být použity sofistikované spojovací techniky a speciální těsnicí materiály. Přitom nejvyšší provozní tlaky vodíku ve VPS v současné době převyšují hodnotu 900 bar!

- Pronikání vodíku do krystalické mřížky určitých materiálů může vést k negativním změnám jejich vlastností. Tento jev se nazývá „vodíkové křehnutí“, nebo „vodíková koroze“. Studie zhoršování mechanických vlastností ukázaly, že citlivost kovu (nebo slitiny) na vodík se zvyšuje s pevností kovu. Vnitřní a environmentální vodíkové křehnutí se maximálně zvyšuje při teplotách v rozmezí 200 – 300 K (−73 °C až 27 °C), zatímco křehnutí v důsledku reakcí vodíku probíhá při teplotách vyšších (nad pokojovými teplotami). Kromě toho se náchylnost ke křehnutí obecně zvyšuje s tahovým napětím.

Hlavními faktory ovlivňujícími vodíkové křehnutí jsou: a) kovové povrchové filmy, které mohou omezovat absorpci vodíku, b) obrábění elektrickým výbojem, který může vnášet vodík (produkovaný rozkladem dielektrické tekutiny) do obráběné části, c) zachycování vodíku v místech uvnitř struktury kovu. Řízení vodíkové křehkosti lze dosáhnout oxidovými povlaky, eliminací koncentračních napětí, správnou zrnitostí a pečlivým výběrem slitiny. Dalšími opatřeními mohou být použití hliníku jako konstrukčního materiálu, oceli se střední pevností a korozivzdorné oceli, návrh kovových součástí za předpokladu až pětinásobného bezpečnostního faktoru a zohlednění skutečnosti, že vnitřní vodíkové křehnutí se zvyšuje v teplotním rozsahu 200 – 300 K (−73 °C až 27 °C). - Vodík je nejlehčí prvek, je 14× lehčí než vzduch. Rychlostí téměř 20 m.s-1 se proto pohybuje rychle vzhůru (tedy asi 6× rychleji než zemní plyn). Od místa úniku vodíku významně se vzdáleností klesá jeho koncentrace ve vzduchu. Tato vlastnost vodíku (vysoký koeficient difuze ve vzduchu) představuje bezpečnostní výhodu. Na otevřeném prostranství se plynný vodík rychle mísí se vzduchem a tím se směs rychle dostává pod dolní mez výbušnosti (4 % vodíku ve vzduchu). Základní koncepcí konstrukce VPS je forma otevřeného technologického zařízení. Tím se snižuje nebezpečí jeho exploze.

- Podíl na vysokém koeficientu difuze vodíku ve vzduchu má i vysoký parciální tlak vodíku ve vzduchu. Příčina tkví v tom, že volného vodíku na Zemi je méně než 10 % podílu hélia, tedy volný vodík je vzácnější než tento vzácný plyn. Proto vodík ochotně proniká vzduchem, jakoby „nasáván pomyslným vakuem“ díky absenci jiných vodíkových molekul v prostoru.

- Pokud dojde k úniku vodíku v uzavřeném prostoru, bude se velmi pravděpodobně hromadit v nejvyšších místech. Tento předpoklad je platný také pro venkovní zařízení v případě, že nad tímto zařízením se vyskytují konstrukční prvky, jako např. střecha nebo jiné uzavřené „kapsy“. Je to pravděpodobné, ale nikoliv jisté, protože mluvíme o vysokotlakém vodíkovém systému, ve kterém může být vodík „vyfouknut“ libovolným směrem, třeba i dolů. Proto konstrukce VPS používají například drátěné kabelové žlaby a předchází se vzniku uzavřených prostor průchozími přepážkami a volnými otevřenými plochami.

- Vodík je bez zápachu, bez barvy a bez chuti, a tím je lidskými smysly nezjistitelný. Odorizace (tak jako v případě např. zemního plynu) není možná, protože neexistuje dostatečně lehký odorant, který by „cestoval“ s vodíkem se stejnou rychlostí rozptylu. V případě použití vodíku v palivových článcích ho nelze odorizovat také proto, že mnoho odorantů tyto články kontaminuje! Z těchto důvodů jsou vodíkové systémy konstruovány s ventilací (přirozená, provozní a havarijní) a s detekcí úniku. Ventilace a detekce vodíku musí být napájeny z náhradního zdroje v době výpadku elektrického napájení systému, případně jeho havarijního odstavení, po definovanou dobu.

- Záporný Joule-Thomsonův koeficient vodíku. Při expanzi reálných plynů z vysokého na nízký tlak obvykle dochází k jejich ochlazování. Plynný vodík se však v reálných podmínkách při expanzi zahřívá. Zvýšení teploty vodíku při jeho prudké expanzi v důsledku Joule-Thomsonova jevu může dosáhnout takové hodnoty, že může dojít k samovznícení směsi vodíku se vzduchem. To je typická situace při práci pojistného ventilu na hodnotách velmi vysokého tlaku v oblasti 900 bar. Proto VPS jsou vybaveny systematickými odtlakovacími systémy, které odvádějí jak prudké expanze vodíku, tak i odtlaky běžné (například uvolnění tlaku plnicí přípojky, aby ji bylo možno po naplnění nádrže vozidla uvolnit). Případné zahoření směsi vodíku se vzduchem se tak odehraje v chráněném místě, které neohrožuje okolí. Podle českého užitného vzoru č. 33 083 byla situace ještě lépe bezpečnostně vyřešena tím, že systematický odtlakovací systém je trvale profukován malým množstvím dusíku. Tím je vytěsněn vzduch a k zahoření nemůže dojít. Do atmosféry se tak dostává nehořlavá směs dusíku s vodíkem. Vyúsťuje do atmosféry již s tak malou rychlostí, vzhledem k velkému průměru výstupního vývodu, že k expanzi se zahřátím vodíku nad zápalnou teplotu nemůže dojít.

- Iniciační energie plynného vodíku ve směsi se vzduchem je velmi malá (0,012 – 0,019 mJ), výrazně nižší než u jiných běžných paliv jako je např. zemní plyn nebo benzín. Avšak energie potřebná k iniciaci směsi vodíku se vzduchem při její dolní mezi výbušnosti je podobná iniciační energii jiných paliv. To umožňuje využít mnohaleté praxe a zkušeností s jinými palivy pro silniční vozidla i pro správné nastavení požadavků bezpečnosti u VPS.

- Za jistých podmínek může dojít při úniku vodíku ze zařízení do okolí k jeho spontánní iniciaci (iniciační mechanismy se stále zkoumají, např.: difúzní iniciace, adiabatická komprese, elektrostatická iniciace, odražené rázy a interakce mezi nimi, horké povrchy). Je proto nezbytné věnovat pozornost všem částem konstrukce VPS i stavební části celé stanice jak při návrhu, tak i při provozu. Nepřipouštět zvyšování rizik tolerancí takových vnesených předmětů a doplňkových zařízení, které nejsou součástí schváleného systému.

- Vodík hoří velmi rychle, 3,25 m.s-1 je vysoká laminární rychlost hoření a je o řád vyšší než rychlost ostatních uhlovodíkových paliv. Díky tomu má vodík výrazně vyšší náchylnost k přechodu od deflagračního hoření do detonace než většina jiných hořlavých plynů. Z tohoto důvodu je i mnohem těžší omezovat nebo zadržovat vodíkové plameny a exploze (protiexplozní/protidetonační pojistky). Proto jsou nejlepší obranou důsledná profylaktická opatření zabraňující zahoření a dodržování odstupových vzdáleností podle technických normativů.

- V důsledku absence atomů uhlíku a díky přítomnosti vodní páry (vznikající při hoření a pohlcující teplo) uvolňují vodíkové požáry podstatně méně sálavého tepla ve srovnání s uhlovodíkovými požáry. Vodíkové plameny jsou však za denního světla téměř neviditelné, což bylo důvodem mnoha smrtelných popálenin osob. Jakákoli viditelnost vodíkového plamene je způsobena nečistotami, jako je vlhkost nebo částice ve vzduchu. Je zde proto zvýšené nebezpečí při zásahu osobami při mimořádné situaci. Ve tmě jsou však vodíkové plameny snadno viditelné.

- Vysoká teplota plamene (pro koncentraci 19,6 % objemových vodíku ve vzduchu byla změřena teplota 2318 K). Zjevným nebezpečím vyplývajícím z této vlastnosti mohou být těžká popálení osob přímo vystavených plamenům vodíku.

- Vodík není toxický a nepředstavuje žádné akutní ani dlouhodobé fyziologické nebezpečí. Jediným vedlejším účinkem při vdechování plynu je ospalost. Při vstupu do míst, kde vodík vytlačil vzduch, a kde se snížila koncentrace kyslíku ve vzduchu pod 19,5 % objemových, může však dojít k zadušení osob. Prevencí proti takovému nebezpečí je řešit VPS jako otevřené technologické zařízení a rozmístit snímače koncentrace vodíku ve vzduchu v těch místech, kde by se vodík mohl hromadit.

- Vodík má nízký koeficient kompresivity. To znamená, že při jeho kompresi s navyšujícím se tlakem postupně klesá přírůstek molekul vodíku v objemu, ale stoupá velikost mezimolekulárních sil, které musí kompresor překonávat. V oblasti tlaků kolem 900 bar je to již téměř půl na půl! Tedy oproti vodíku jako ideálnímu plynu má reálný vodík hustotu při 900 bar pouze asi 56 %! Vodík se při kompresi silně zahřívá, musí se proto řešit dobré procesní chlazení všech stupňů komprese.

Vodíkové plnicí stanice jsou souborem vyhrazených technických zařízení, jejichž provoz představuje zvýšenou míru nebezpečí. Z toho vyplývá, že společnosti podílející se na výstavbě VPS musí býti organizacemi s příslušnými oprávněními v oblasti vyhrazených plynových, elektrických a tlakových zařízení. Jejich pracovníci musí disponovat osvědčeními v potřebném druhu a rozsahu v jednotlivých profesích. Specifické materiály VPS musí odpovídat svým určením účelu, ke kterému jsou používány, a tato skutečnost musí být doložena. V předstihu před zahájením montáže musí být tento záměr oznámen podle vyhlášky o vyhrazených elektrických technických zařízeních č. 73/2010 Sb. TIČR. Způsob provedení a zkoušky VPS před jejím uvedením do provozu ověřuje organizace státního odborného dozoru TIČR.

Na provozované vyhrazené technické zařízení se následně vztahují povinnosti provozovatele provádět pravidelně kontroly a revize.

LHŮTY PRAVIDELNÝCH REVIZÍ ELEKTRICKÝCH ZAŘÍZENÍ VODÍKOVÉ PLNICÍ STANICE STANOVENÉ PODLE PROSTŘEDÍ

| Druh prostředí (ČSN 33 0300) | Orientační přiřazení podle ČSN 33 2000-3 | Revizní lhůty v rocích |

| Základní, normální | AA4, AB5, BC2 a XX1 pro ostatní | 5 |

| Venkovní, pod přístřeškem | AB1 až AB3, AB6 až AB8 + AD3 až AD5 + ostatní vlivy podle místní situace | 4 |

| Studené, horké, vlhké, se zvýšenou korozní agresivitou, prašné s prachem nehořlavým s biologickými škůdci | AA2, AA6, AB1, AB2, AB6 až AB8, AE6, AK2, AL2 | 3 |

| S otřesy, pasivní s nebezpečím požáru, pasivní s nebezpečím výbuchu | AG2, AG3, BE2, BE3 | 2 |

| Mokré, s extrémní korozní agresivitou | AD2 až AD8, AF4 | 1 |

TABULKA č. 1

Vodíková plnicí stanice se podrobuje pravidelně nejméně 1x za 3 měsíce odborné prohlídce, při níž se provádí zejména:

- vizuální prohlídka stavu celého zařízení;

- kontrola funkce zabezpečovacího zařízení a dálkově ovládaných armatur;

- kontrola provozuschopnosti požárně bezpečnostních zařízení, vybavení vyhrazenými požárně bezpečnostními zařízeními a věcnými prostředky požární ochrany (tímto nejsou dotčeny podmínky pro prohlídky a požadavky stanovené pro tato zařízení a prostředky podle vyhlášky č. 246/2001 Sb.);

- kontrola těsnosti spojů za provozu zařízení;

- vizuální kontrola neporušenosti izolací kabelů;

- vizuální kontrola prostředků pro uzemnění a pospojování (neporušenost vodičů, připojovací místa bez koroze a bez mechanického uvolnění apod.).

Odbornou prohlídku podle tohoto článku provádí organizace, která má oprávnění v oblasti montáží a oprav plynových a současně elektrických vyhrazených zařízení a je prokazatelně seznámena s místním provozním řádem příslušné VPS (plnicí stanice stlačeného vodíku), a vystaví o ní záznam.

VPS se podrobují, kromě požadavků zvláštních předpisů, pravidelně jednou ročně zkouškám kvality vodíku podle ČSN ISO 14687-2, resp. v závislosti na zdroji vodíku lze provádět i zkoušky kvality vodíku podle ČSN ISO 14687-1 na parametry pro typ I, kategorii C s čistotou 99,999 % s dodatečnou kontrolou obsahu sirných a halogenových sloučenin na soulad s ČSN ISO 14687-2.

VPS se podrobují pravidelně jednou za tři roky provozní revizi plynového zařízení podle vyhlášky č. 85/1978 Sb.

Pro tlakové nádoby stabilní (viz vyhláška č.18/1979 Sb.) platí provozní požadavky výrobců, popř. ČSN 69 0012. Pro zásobníky tvořené přepravitelnými tlakovými zařízeními (tlakové láhve) platí ustanovení nařízení vlády č. 208/2011 Sb. a vyhlášky č. 64/1987 Sb.

Elektrická zařízení VPS musí být před uvedením do provozu odborně prověřena a vyzkoušena a po dobu svého provozu podrobována pravidelným kontrolám, zkouškám a revizím (viz tabulka). Při revizi elektrického zařízení se provádí prohlídka, kontrolní měření a přezkoušení celkového stavu stanice.

Povinnosti provozovatele vodíkové plnicí stanice vycházejí z pokynů závazných právních předpisů. Kontrolní úkony na VPS se musí provádět v určených termínech zcela bez závislosti na odvedeném výkonu stanice v hodnoceném období. Je proto nutno počítat s náklady na provedení uvedených úkonů odborně způsobilou organizací. Tyto náklady se mohou pohybovat až v nízkých statisících Kč za rok. Setkáváme se s požadavky zadavatelů, aby byly tyto náklady vztaženy na množství vydaného vodíku. Je nemožné na takový požadavek smysluplně reagovat, neboť tyto náklady nejsou spojeny s výdejem vodíku. Je proto nesprávné a nelogické takový parametr zadat do výběrového řízení jako parametr pro hodnocení nabídky.

Tím ovšem nejsou dotčeny jiné náklady spojené s profylaktickými servisními úkony. Ty bývají předepsány výrobcem po jistém proběhu výkonu stanice. Existují již i statistiky z provozovaných systémů VPS, které napovídají, jaké operativní závady se mohou v provozu vyskytnout a s jakou četností. Náklady na profylaktické a operativní servisní úkony mohou od sebe rozlišit systémy VPS kvalitní od těch ostatních. Přesto je potřeba počítat i u těch nejkvalitnějších sestav s náklady na servis. Jejich předpokládaná hodnota parametrem pro výběr dodavatele již být může. Obecně lze předvídat, a dosavadní zkušenosti to potvrzují, že roční náklad na údržbu a povinné kontroly a prohlídky bude v průměru do 2 % z nákladů na vlastní technologii.

S povinnými kontrolními úkony a se servisními pracemi souvisí i služby, které v tomto směru musí dodavatel poskytovat nebo jinak zajistit. Výhodou jsou sofistikované systémy řízení VPS s využitím mnoha různých signálů z provozu VPS, které umožňují včas rozeznat blížící se problém, případně zjistit příčinu výpadku VPS z normálního provozu. Šetří to čas a dává naději na rychlé odstranění závad a tím brzké znovuuvedení VPS do provozu.

Velmi namáhanou součástkou v systému VPS je těsnění pístu poměrně často používaných multiplikátorů pro zvyšování tlaku vodíku na hodnoty přesahující až 900 bar. Moderní a pokrokové řešení je u společnosti MAXIMATOR v podobě automatické výměny těsnění za nové, vybrané ze zásobníku, během krátké chvíle. Situace je zaznamenána a při vhodné příležitosti je těsnění doplněno do zásobníku. Servis je rychlý a levný. Šetří čas odborníků schopných takové výkony provádět a náklady s tím spojené. U pohyblivých částí systému VPS je pravděpodobnost závady vyšší, než u částí statických.

Základní definice vodíkových plnicích stanic a další odborná terminologie umožňuje správná zadání od investorů a následná optimalizovaná řešení od dodavatelů. Jednoduše řečeno: jde o to si vzájemně rozumět. Pro správné vnímání souvislostí je dále uvedeno několik položek z názvosloví technického pravidla TPG 304 03 s doplněnými poznámkami autora:

Plnicí stanice stlačeného vodíku – zařízení k plnění tlakových nádrží mobilních zařízení stlačeným vodíkem. Tvoří ji zdroj vodíku, kompresor, chladicí jednotka, vysokotlaké zásobníky, výdejní zařízení, popřípadě další příslušenství.

Správně definovat požadavky na jednotlivé části systému plnicí stanice není práce jednoduchá, za to je dost odpovědná. Je potřeba znát způsob zásobování stanice vodíkem a z toho vyplývajícím tlakem vodíku na vstupu kompresorové části stanice. Tento parametr do značné míry definuje i výkon kompresoru a tím vlastně celé stanice. Obecně lze říci, že čím je vyšší tlak na vstupu do kompresorové jednotky, tím je vyšší výkon stanice v oblasti výdejních tlaků 350 a 700 bar. Při nákupu vodíku od distributora technických plynů bude vodík dodáván pomocí přepravních trailerů s tlakem 200 bar do vstupních zásobníků VPS. Vstupní tlak do kompresoru tak bývá v rozmezí 40 až 100 bar. Některé stanice budují vlastní zdroje vodíku na bázi elektrolyzérů, které tak na vstupu budou mít garantované vstupní tlaky vodíku v rozmezí 15 až 25 bar.

Výkon kompresoru je definován jako množství kg vodíku za hodinu, které je schopen kompresor dodat do systému. Požadavky na výkon kompresoru se liší podle účelu, pro který se vodíková plnicí stanice buduje. Malý výkon, přibližně do 50 kg H2/den, je požadován u individuální plnicí stanice určené pro omezený počet plnění za den. Při přímém plnění nádrže vozidla vodíkem by minimální rychlost plnění měla překročit 1 MPa/min. Jedná se typicky o podnikové stanice a flotilu služebních vozů nebo vysokozdvižných vozíků. Příkon takových stanic bývá do 30 kW. Střední výkon, přibližně 30 kg H2/hodinu, je požadován pro veřejné stanice s nedefinovaným výdejem pro nákladní automobily, autobusy, osobní a užitková vozidla během dne, kde nejsou žádné předem definované odběry. Takový výkon stanice bude postačovat ke krytí veřejné potřeby v ČR po dobu asi 10 let, tedy po dobu předpokládané životnosti nainstalované technologie. Příkon takových stanic bývá výrazně pod 100 kW. Vysoký výkon, přibližně do 50 kg H2/hodinu, je požadován pro plnicí stanice obsluhující flotilu vozidel. Typicky se jedná o dopravní podniky městské hromadné anebo veřejné dopravy nebo o dopravní společnosti s nákladními automobily. U těchto stanic mají kompresory příkon překračující 100 kW. V České republice všechny tři typy vodíkových plnicích stanic nacházejí svá uplatnění a pracuje se na jejich instalacích.

Chladicí jednotka má dva úkoly, a sice zajistit procesní chlazení vodíku při jeho komprimaci a primárním plnění do vysokotlakých zásobníků, a také zajistit chlazení vydávaného vodíku ve výdejním stojanu pro kompenzaci nárůstu teploty vodíku při jeho přepouštění do nádrží silničních vozidel. Chladicí jednotka představuje významnou část systému VPS a je představitelem a garantem zrychlování plnění vozidel. Pro účely rychlého plnění autobusů na 350 bar s průtokem až do 120 g H2/s se vodík na výstupu před vlastním plněním chladí na hodnotu přibližně -20 °C. Při plnění silničních vozidel na 700 bar se vodík při výdeji chladí až na hodnotu -40 °C. Příkony uváděného chlazení bývají okolo 100 kW.

Rychloplnicí stanice vodíku – VPS s vysokotlakým zásobníkem stlačeného vodíku, umožňující rychlé naplnění nádrže jednoho nebo více mobilních zařízení současně přepouštěním.

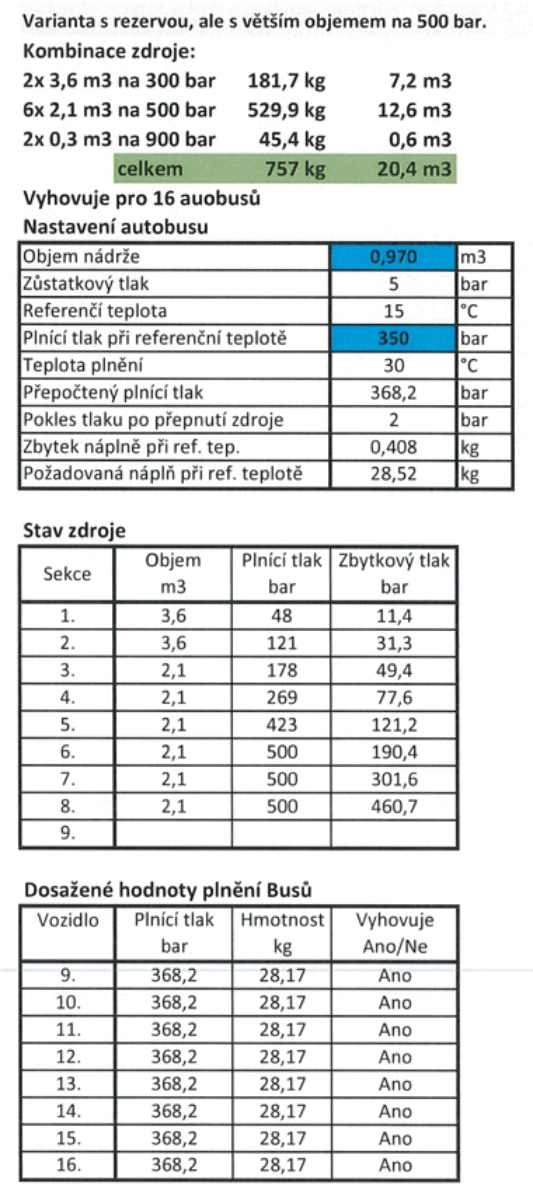

Vysokotlaké zásobníky vodíku ve VPS mají za úkol zpočátku integrovat výkon kompresoru a zajistit následný rychlý výdej vodíku přepouštěním přes výdejní stojan (výdejní zařízení) do nádrže plněného vozidla. Vzhledem k nominálním plnicím tlakům vozidel 350 a 700 bar vodíku musí být vysokotlaké zásobníky organizovány s tlaky přibližně 500 bar a 900 bar vodíku. Protože vysokotlakové zásobníky představují v rozpočtu dodávky VPS až 40 % (!) nákladů, organizují se jako kaskády rozdělené do sekcí pro co nejlepší využití tlakového objemu a dosažení optimální ceny. Za tím účelem společnost APT, spol. s r. o. vyvinula matematický model vícestupňové tlakové kaskády, kdy každý stupeň kaskády lze rozdělit do libovolného počtu sekcí. Model umožňuje studovat a optimalizovat chování sestavy a logicky tak reagovat na specifické podmínky zadání od investora VPS. Tím se definuje i řízený ventilový blok (priority panel), který ovládá jednotlivé sekce a stupně kaskády. Obrázek komunikačního rozhraní vyvinutého matematického modelu kaskády je na Obr. 03. Zjednodušující předpoklady modelu zavádějí nepřesnost výpočtu kaskády v nízkých procentech. Větší vliv na vytvoření kaskády má sortiment reálně vyráběných a dostupných tlakových lahví. Platí zásada, že v pochybnostech se vodní objem vysokotlakého zásobníku vodíku „zaokrouhluje“ nahoru.

Pomaluplnicí stanice – VPS bez vysokotlakého zásobníku stlačeného vodíku, kde se nádrž mobilního zařízení plní přímo z výtlačného potrubí kompresoru.

Nacházejí uplatnění u soukromých uživatelů a uzavřených komunit, kde je možno vydaný vodík rozúčtovat jiným způsobem, případně vodík poskytnout v rámci jiné placené služby. Pomaluplnicí stanice by měly zajistit rychlost plnění nádrží vozidel vodíkem alespoň 1 MPa/min.

Výdejní stojan – výdejní zařízení stlačeného vodíku, které není pro obsluhu nutné otevírat a které je vybaveno stanoveným měřidlem podle zákona č. 505/1990 Sb. pro měření množství vydaného vodíku pro obchodní účely (v kilogramech) a regulačním a zabezpečovacím zařízením, zajišťujícím dodržení předepsaných podmínek plnění.

Výdejní zařízení je sofistikovaná část systému VPS. Plní několik funkcí pro vlastní proces plnění nádrží silničních vozidel a přitom musí zajistit bezpečnost celého procesu. Stručný výčet vnějších funkcionalit výdejního stojanu veřejné plnicí stanice vodíku:

- Zajistit plnění vozidel na 350 bar nebo na 700 bar podle volby zákazníka a přitom zabránit chybnému plnění nádrže na 350 bar přípojkou na 700 bar. Rovněž je nežádoucí rychlé „předplnění“ na 350 bar a pak následné plnění na 700 bar druhou přípojkou (příliš vysoká teplota nádrže vozidla při zahájení plnění na 700 bar).

- Zajistit správné naplnění nádrže vozidla pro referenční teplotu 15 °C při snímání údajů o teplotě nádrže plněného vozidla přes infraport. Při chybějící komunikaci s plněným vozidlem nesmí být nádrž vozidla „přeplněna“, když se plní na nominální tlak nádrže bez ohledu na aktuální teplotu vodíku v ní. Takový případ plnění znamená, že vozidlo není naplněno na optimální hodnotu, ta je podkročena vlivem vyšší teploty plynu v nádrži bez její kompenzace modifikovanou stavovou rovnicí.

- Zajistit chlazení vydávaného vodíku na -40 °C při plnění na 700 bar při maximální rychlosti plnění 60 g H2/s, a chlazení vydávaného vodíku na -20 °C při plnění na 350 bar při maximální rychlosti plnění na 120 g H2/s. Vlastní výdejní stojan obsahuje potřebné výměníky, vlastní strojní chlazení bývá umístěno poblíž celé technologie VPS.

- Při připojení plnicí přípojky vodíku se musí zkontrolovat těsnost spojení s plněnou nádrží silničního vozidla. Chybné připojení musí být signalizováno.

- Po připojení musí zkontrolovat stav nádrže, respektive aktuální tlak vodíku v ní.

- Pokud je aktuální tlak vodíku v nádrži vozidla menší než 5 bar, nesmí se spustit plnění a musí se ohlásit specifická chyba.

- Zajistit plně automatický proces plnění a jeho ukončení.

- Zajistit obchodně korektní měření množství odebraného vodíku a informaci o ceně předat na platební terminál. Zákazník následně musí mít možnost odebrané množství vodíku, v bezobslužném režimu, uhradit.

- Plnicí přípojka musí mít certifikované „trhací rozpojky“ na přívodní hadici, aby bylo možné zabránit poškození hadice VPS v případě, že zákazník bude odjíždět bez odpojení plnicí přípojky.

- Zajistit komunikaci s ostatními částmi VPS a tím se podílet na řízení celého systému VPS.

Jsou-li kladeny na výdejní stojan další požadavky, musí být projednány předem a zahrnuty do projektové přípravy. Může se jednat například o přihlašovací terminály podnikových plnicích stanic, což je typické pro dopravní podniky a jejich flotily autobusů a jejich řidiče.

Výdejní přístroj – výdejní zařízení nevyhovující definici výdejního stojanu, které však plní funkci pro výdej stlačeného vodíku ve specifických podmínkách (vnitropodniková zařízení, malé plnicí stanice, vývojové plnicí stanice a další zařízení, pro která je toto řešení vhodné).

Výdejní přístroj je technologicky mnohem jednoduší varianta oproti výdejnímu stojanu, ovšem plní funkce obdobné jako výdejní stojan. Hlavní odchylkou je absence obchodního měření vydaného vodíku.

Bezpečná vzdálenost – vzdálenost mezi zdrojem nebezpečí a cílem (osoby, zařízení, okolní prostředí), která zajistí akceptovatelné riziko na předvídatelnou mez. Zdrojem nebezpečí je vodíková plnicí stanice, která je zároveň i cílem. Stejná je situace se zařízeními okolo vodíkové plnicí stanice vůči ní. Bezpečnou vzdálenost je možno zkracovat doplňkovými bezpečnostními opatřeními.

Bezpečnostní vzdálenost – minimální odstup mezi zdrojem nebezpečí a objektem, který je nutný ke zmírnění účinku pravděpodobně předvídatelné události a zabránění menšímu incidentu, který může přejít do většího incidentu.

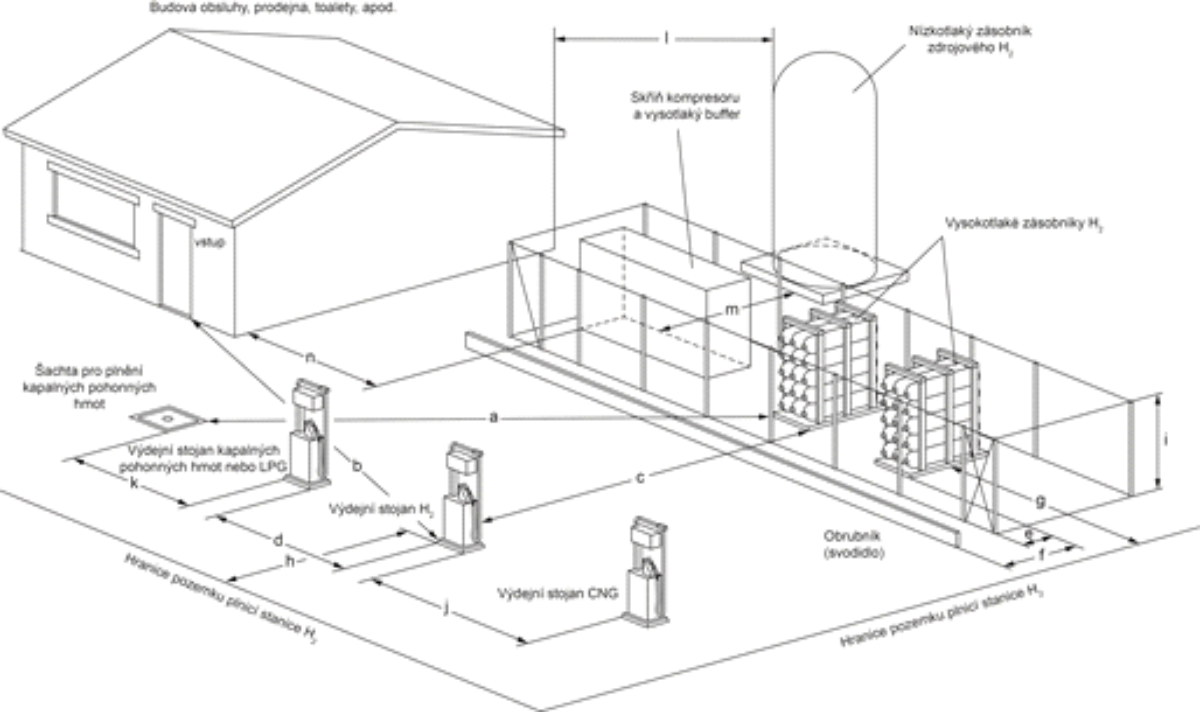

Na základě těchto definic a jejich požadavků byly stanoveny bezpečné vzdálenosti mezi jednotlivými prvky systému VPS. Na Obr. jsou znázorněny typické odstupové vzdálenosti mezi jednotlivými prvky systému VPS podle technického pravidla TPG 304 03. Tyto vzdálenosti jsou osvědčeny dlouholetou praxí v oboru CNG a jsou podpořeny i stanoviskem GŘ HZS. Jinými slovy, pokud se v projektovém řešení dodrží předložené rozložení jednotlivostí na VPS, bude projekt bez problémů schválen dotčenými kontrolními a schvalovacími orgány v rámci povolování stavby.

Nejmenší vzdálenosti nízkotlakého zásobníku zdrojového H2, vysokotlakých zásobníků a výdejních zařízení H2 od ostatních objektů a zařízení

| Kóta | Nejmenší vzdálenost | |

| [m] | mezi | |

| a | 8 | šachtou kapalných pohonných hmot nebo LPG a vysokotlakými zásobníky H2 |

| b | 5 | vstupem do budovy obsluhy, prodejny, restaurace, toalet a výdejním stojanem H2 |

| c | 8 | vysokotlakými zásobníky a výdejním stojanem H2 |

| d | 8 | výdejním stojanem kapalných pohonných hmot nebo LPG a výdejním stojanem H2 |

| e | 1 | provozními objekty a jejich oplocením |

| f | 2 | ochranným svodidlem a vysokotlakými zásobníky H2 |

| g | 5 | hranicí pozemku a vysokotlakými zásobníky H2 o objemu do 10 m3 včetně |

| 10 | hranicí pozemku a vysokotlakými zásobníky H2 o objemu nad 10 m3 | |

| h | 8 | hranicí pozemku a výdejním stojanem H2 |

| i | 2 | výška opocení provozních objektů |

| j | 5 | výdejním stojanem H2 a výdejním stojanem CNG |

| k | 5 | šachtou pro plnění kapalných pohonných hmot a výdejním stojanem kapalných hmot nebo LPG |

| l | 8 | zdí budovy obsluhy, prodejny, restaurace, toalet a nízkotlakým zásobníkem zdrojového H2 |

| m | 5 | kompresorem a nízkotlakým zásobníkem zdrojového H2 |

| n | 8 | kompresorem a zdí budovy obsluhy, prodejny, restaurace, toalet |

Rád bych na tomto místě upozornil, že tady vznikají mnohé chyby a následná rozčarování investorů. Vyčleněné pozemky pro stavbu VPS bývají značně omezené. Pokud je možnost postavit protipožární zdi správné velikosti, lze některé vzdálenosti zkrátit. Ovšem reakce investora na rozpočet také může znamenat konec projektu. Při těchto doplňkových prvcích se nesmí zapomínat na protihluková opatření, neboť kompresorové jednotky VPS pracují téměř nepřetržitě, což v noci u chráněných objektů způsobuje hygienické potíže. Dobrou volbou se zdá být kombinované řešení, kdy protihluková zábrana může být zároveň protipožárním opatřením. Jistě při tom záleží i na celkovém estetickém vyznění stavby VPS, zvláště v zastavěném prostoru sídelních míst.

Kromě správně vybraného místa stavby vodíkové plnicí stanice je od investora důležité zadání. Tady by měly pomoci i odborné firmy pracující v oboru VPS a pomoci investorovi sestavit nejdůležitější parametry VPS podle očekávaného způsobu užívání stanice.

Prvním bodem musí být způsob zásobování stanice vodíkem. Existují tři reálné způsoby, jak zajistit přísun vodíku do stanice:

- Dovozem vodíku v trailerech nebo ve svazcích tlakových lahví po silnici od vybraného dodavatele.

- Přivedením vodíku v potrubí k VPS od zdroje vodíku, který je v ekonomické vzdálenosti.

- Vlastní výrobou vodíku na místě jeho spotřeby.

Je zřetelné, že z hlediska uhlíkové stopy a nízko emisní technologie je dovoz vodíku po silnici nejhorší variantou, ale bohužel tou nejobvyklejší variantou u naplánovaných a dotacemi podpořených stanic ve výstavbě. Na druhou stranu výhodou takového způsobu zásobování, standardně na úrovni 200 bar, je schopnost zajistit kompresorové jednotce VPS vysoký vstupní tlak a tím docílit její celkově vyšší kompresní výkon. Některé modely VPS, plánované pro český trh, jsou takto koncipovány a nižší vstupní tlaky pak nejsou schopny dobře zpracovat. V současné době je podporována výstavba celkem 7 takových stanic.

Přivedení vodíku potrubím k VPS je velmi efektivní způsob zásobování VPS vodíkem. Známé možné zdroje vodíku pro palivové články mají svůj distribuční tlak garantovaný v rozmezí 15 až 40 bar. Tomu odpovídá pro zachování srovnatelného výkonu VPS jiná kompresorová jednotka než v předchozím případě. V současné době je podporována výstavba jedné takové VPS.

Zdá se, že hlavním trendem bude výroba vodíku na místě jeho spotřeby, často také systém označený jako ostrovní vodík. Je jednodušší přivést na místo vodíkové plnicí stanice zdroje pro výrobu vodíku na místě, než v případě velké denní výtoče vodíku stanici zásobovat dovozem po silnici. Je zřejmé, že se nyní podporuje především výroba zeleného vodíku z obnovitelných zdrojů, ale ne vždy je to možné. Jako druhy výroby jsou k dispozici známý parní reforming zemního plynu nebo bioplynu s malou spotřebou elektrické energie a vody, ovšem s docela nízkým výstupním tlakem vyrobeného vodíku na úrovni 7 bar. Druhou dynamicky se rozvíjející možností je výroba vodíku elektrolýzou vody. Velmi záleží, jakého druhu je elektrická energie. Je-li to energie z distribuční soustavy, tak vodík bude zatížen docela značně českým energetickým mixem, který je v současnosti asi 430 gramů CO2/1 kWh elektrické práce. To představuje asi 23.650 gramů CO2/1 kg vyrobeného vodíku. Při průměrné spotřebě osobního vozu 1 kg vodíku na 100 kilometrů jízdy to představuje asi 237 g CO2 na 1 kilometr jízdy. To je více než dvojnásobek proti moderním vozům se spalovacími motory. Při použití obnovitelných zdrojů elektrické energie je výsledek excelentní z hlediska cílů omezování uhlíkové stopy a nízkoemisní dopravy, a navíc moderní elektrolyzéry pracují s výstupním tlakem přibližně 30 bar, což je dost dobrá hodnota pro kompresory. V současné době je podporována výstavba jedné takové stanice v České republice.

Způsob zásobování je tedy znám z požadavků investora a dále je potřeba nastavit množství vydávaného vodíku. Tady jsou dva základní pohledy na výkon. Jeden je výkon kompresoru udávaný zpravidla v kg vodíku za hodinu (viz text výše). Druhý údaj se musí týkat času plnění vodíkem jednoho vozidla po druhém. Zejména dopravní podniky s velkou flotilou vozů potřebují mít plnění vozů plynule za sebou, přitom plnění se musí odehrávat na základě přepouštění z vysokotlakého buferu. Tedy kromě výkonu kompresoru se musí správně navrhnout vysokotlaká kaskáda členěná do sekcí. Větší, pro případ stanic plnicích flotilu vozů, menší pro případ veřejných stanic. Jsou běžné požadavky, aby například 10 autobusů bylo naplněno 34 kg vodíku/1 autobus během 1 hodiny. Takové stanice jsou v současné době ve výstavbě dvě.

Dalším parametrem je vybavení VPS výdejními stojany. Musí se předem stanovit, jestli půjde o kombinované stojany s přípojkami pro 350 bar i 700 bar. Nebo zda budou stojany samostatné, zvlášť pro 350 bar a zvlášť pro 700 bar.

Nelze pominout ani maximální rychlost plnění. Běžné omezení rychlosti plnění je na hodnotě 60 g H2/s, dnes se již staví stanice s rychlostí plnění až 120 g H2/s pro plnění na 350 bar s tím, že se vodík musí chladit na -20 °C. Zájem o rychlé plnění je pochopitelně především u dopravních společností s velkou flotilou vozů.

To je základní soubor parametrů od investora, s nímž lze zahájit úvodní projektové práce a vytvořit představu o průběhu výstavby VPS a jejích nákladech.

Trendem ve vývoji a výstavbě vodíkových plnicích stanic je:

- snaha o zvýšení účinnosti dílčích procesů;

- upravit používané tlaky vodíku tak, aby akční rádius vozů byl dostatečný, a přitom se nepřekonával koeficient kompresibility v příliš vysokých tlacích, kdy se měrné náklady na kompresi zbytečně zvyšují;

- omezovat automobilový transport vodíku z míst jeho výroby do míst jeho spotřeby;

- sdílet VPS i pro využití plnění vodíku na železnici a v lodní dopravě.

Závěrem lze konstatovat, že i když vodíkové technologie svojí účinností v dopravě nemohou konkurovat elektrickým systémům liniového napájení nebo lithiovým akumulátorům, tak jejich obliba a míra využití bude stoupat. Jsou tu totiž další provozní aspekty systémů s vodíkovým napájením, které budou a již jsou nyní uživatelsky přitažlivé oproti výše zmíněným. Například elektrifikace železničních tratí má své limity, které asi nebudou překročeny, nebo uživatelský komfort vodíkových vozů ve srovnání s bateriovými vozy. Práce, kterou některé české firmy dosud v tomto oboru odvedly, má svou cenu, a ta bude do budoucna dále zhodnocena.

Použitá a citovaná literatura:

[1] Vladimír Dynda, Luděk Mádle, Aleš Doucek: Metodika výstavby a provozu plnicích stanic stlačeného vodíku pro mobilní zařízení, číslo projektu: TH 02020395, 2018 (certifikát číslo 002/18 TUV NORD)

[2] Technická pravidla TPG 304 03 Plnicí stanice stlačeného vodíku pro mobilní zařízení, Český plynárenský svaz, 2020

[3] Identifikace a výběr zdrojů rizika pro podrobnou analýzu rizik a modelování scénářů Jet Fire a fyzikální exploze zásobníků vodíku, Spolchemie, TLP, spol. s r.o., 2020

[4] Usnesení vlády České republikyze dne 27. dubna 2020 č. 469 o aktualizaci Národního akčního plánu čisté mobility, včetně příloh

[5] Vodíková strategie České republiky, Ministerstvo průmyslu a obchodu České republiky, 2021, (schváleno vládou České republiky dne 26. července 2021)